如何通过数字化工厂方案实现生产智能化?揭开效率提升的秘密!

您是否在思考如何让传统制造企业焕发新生?在这个数字化与智能化飞速发展的时代,许多企业都在积极探索如何通过数字化工厂方案来提升生产效率。本文将带您深入了解PCI智能互联(数字化)工厂可视化解决方案,从基础概念到实际应用,层层解析,助您抓住数字化工厂的脉搏。

一、数字化工厂定义

定义:数字化工厂,简而言之,就是通过计算机虚拟技术来对工厂进行定义和模拟。这一过程的核心目标是优化实际生产过程及系统性能,以达到提升整体效益的目的。使用计算机模型,我们能在虚拟环境中测试各种生产流程,预见潜在问题,并在正式操作前做出相应调整,极大地降低了生产风险。

阶段:数字化工厂主要分为两个阶段,分别是工程阶段和运营阶段。工程阶段重点在于模拟与仿真,通过创建虚拟样机和生产流程以验证设计的可行性。而运营阶段则侧重于实时监控与数据分析,通过实时获取的生产数据来优化生产调度、提高设备利用率。根据《数字化工厂转型指南》的统计,运用数字化工厂的企业,在运营阶段可将生产效率提升20%到30%。

通过数字化工厂,我们不再是简单地依靠经验进行决策,而是依赖数据和模型驱动的智能决策。这不仅提升了生产的可控性,也为企业带来了更高的市场竞争力。

二、工厂数字化与虚拟制造

内容:工厂数字化与虚拟制造的重要组成部分包括数字化产品定义、生产系统定义、零件规划与验证、以及机器人与自动化规划等。这些概念看似各自独立,实则紧密相连。在数字化产品定义中,我们需要清晰地定义产品的各项技术参数,并通过虚拟平台进行可视化。同时,利用数字化生产系统定义,可以仿真整个生产流程,识别瓶颈并进行优化。

参与者:在这个数字化过程中,设备供应商、工程承包商、以及制造业业主等多方参与者组成了一个完整的生态圈。他们通过共同的努力,实现2D/3D机械设备设计、布局优化以及多专业整合。这种合作模式,有效地缩短了设计周期,降低了沟通成本。以某知名汽车制造商为例,合作设计的流程使得新车型的生产周期缩短了15%以上,直接带来了市场竞争力的提升。

无论是大的汽车工厂,还是小型制造企业,都需要在数字化与虚拟制造的浪潮中找准定位。通过技术的整合与创新,企业才能在激烈的市场竞争中立于不败之地。

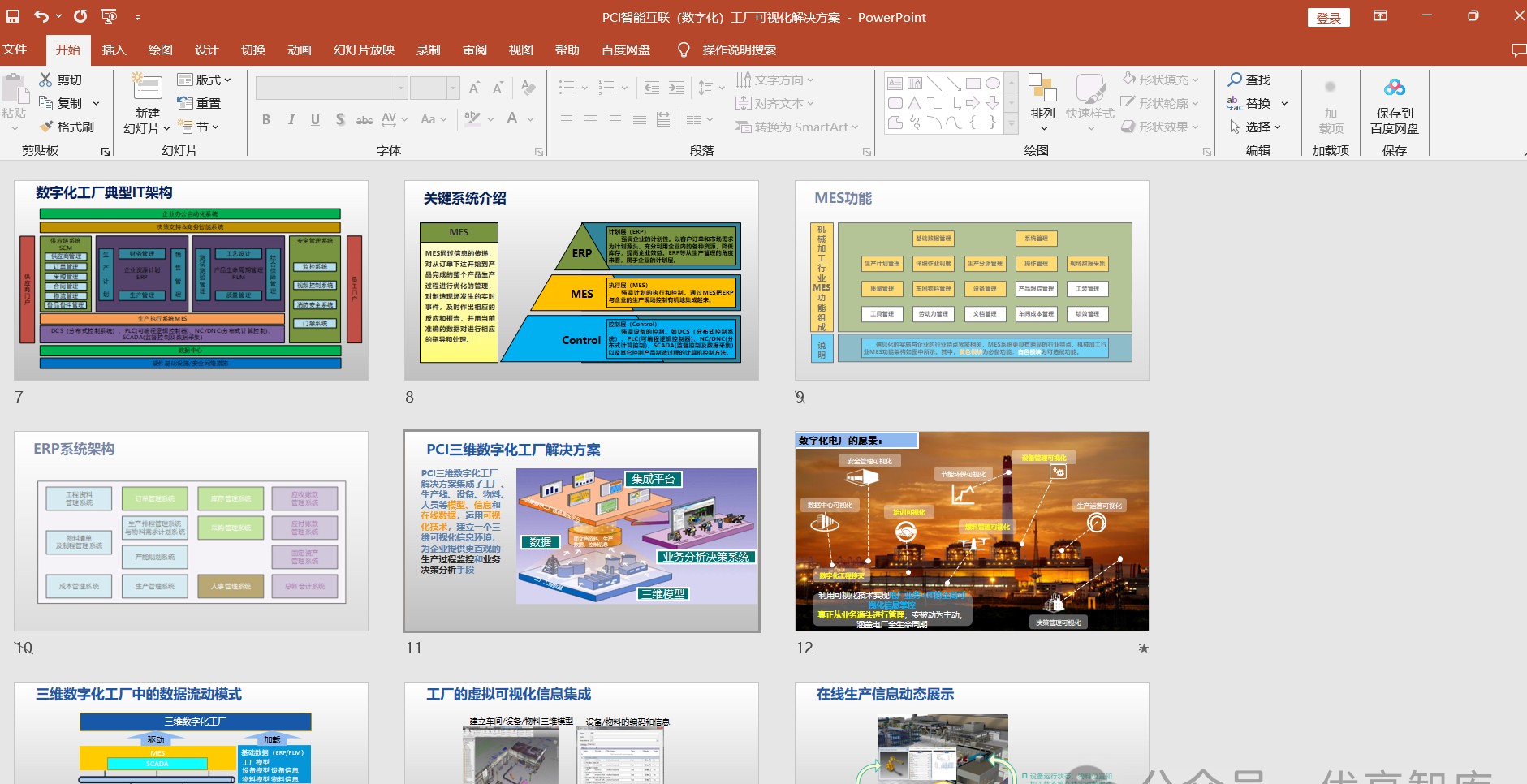

三、数字化工厂IT架构

逻辑架构:数字化工厂的IT架构构成了企业智能制造环境下系统集成与高效生产控制的骨架。逻辑架构不仅需要硬件的支持,还需软件系统的有机结合,确保信息流、物料流、以及物流的顺畅流动。

IT架构:传统的IT架构中包含计划层(ERP)、执行层(MES)和控制层(Control)等关键系统。ERP系统如同企业的“大脑”,通过综合管理,使企业的运营流程变得更加高效。MES系统则是连接“脑”和“手”的桥梁,负责生产调度、质量控制和信息追踪等。而控制层则是实际执行的工具,包含了DCS、PLC、NC/DNC和SCADA等设备,实际上控制设备的运转。

以一家大型电子元器件制造公司为例,其成功实施了数字化工厂的IT架构后,生产效率提升了25%,且运营成本降低了15%。这一切的背后,就是IT架构对各个生产环节的高效管理与协调。

四、关键系统介绍

ERP系统:现代企业如何提高效率,关键在于是否具备高效的ERP系统。ERP系统通过不同模块的交互,实现企业资源的科学配置与管理,强调以订单和市场需求为导向,快速响应市场变化。这不仅降低了库存,也有效提高了企业的经济效益。

MES系统:在执行层中,MES系统通过实时信息传递,帮助企业优化生产管理,确保生产环节具有较强的灵活性和适应性。通过合理的排产计划和物料管理,企业能够快速响应突发的市场需求。

控制层:控制层则是各类工业设备的控制中心,DCS、PLC、NC/DNC和SCADA系统的合理运用,可以实时监控生产状态,确保设备在最佳状态下运行。这一层的实时数据反馈,对于及时发现设备故障及减少宕机时间至关重要。

以某家知名的制药厂为例,其通过引入一体化的ERP和MES系统,实现了从生产线到供应链的全面数字化改造,生产效率提升了30%,产品的市场响应能力显著增强。

五、PCI三维数字化工厂解决方案

集成平台:PCI的三维数字化工厂解决方案,旨在通过构建集成的可视化平台,将工厂、生产线、设备、物料和人员等模型信息纳入其中。这一解决方案提供了一个虚拟工厂环境,让企业在计划生产前能直观地对整个生产流程进行模拟与优化。

可视化应用:该平台的可视化应用,则可以细分为数据中心可视化、安全管理可视化、节能环保可视化和决策管理可视化等多个维度。数据中心可视化,可以实时展示关键数据,让管理层能够在第一时间做出决策;安全管理可视化则有效提高了工厂的安全监控水平。

通过借助流行的数字化工具,如VR和AR技术,工人可以在这个三维环境中进行虚拟培训和模拟操作,降低了安全隐患,提升了培训效果。一家制造企业实施这一方案后,工人的安全意识显著提高,安全事故减少了40%。

数据流动:基于ERP和PLM等基础数据,推出的工厂模型、设备模型和物料模型,最终实现了数据驱动下的三维数字化工厂。这种数据流动不仅为企业提供了全面的生产数据,也为后续的数据分析与决策提供了重要基础。

六、可视化功能与应用

虚拟可视化信息集成:实现三维模型的构建,是可视化功能的核心。通过关联实际信息,整个工厂的各项指标能够在虚拟环境中展示,使得管理者能够在不亲临现场的情况下,全面了解工厂的生产状况。

在线生产信息动态展示:SCADA系统在动态展示上的应用,大幅度提高了设备状态的可视化能力。实时采集的数据,可以有效监控设备状况、物料位置信息,让管理者能够迅速做出应对措施,提升了问题响应的速度。

异常报警与处理:这一功能尤为关键,能够对设备异常进行实时提示和预警。通过设定特定的参数和阈值,一旦超出标准范围,就会自动报警并指引操作人员进行故障排除。这一系统的引入,使得某制造公司中的设备故障率降低了35%,保证了生产过程的稳定性。

七、交互与物联网支持

交互方式:现代数字化工厂强调用户体验,因此支持多种交互方式成为必然选择,包括触屏设备、平板设备和桌面工作站等。通过这些设备,操作人员能够更方便地查看生产数据、一键调整计划,提升了操作的灵活性与效率。

物联网支持:物联网技术的引入,让传统的制造流程焕发了新的活力。通过传感器和网络技术结合,实时获取设备运行的数据,使得工厂能够实现更高效的智能管理。例如,某家大型制造企业借助物联网实现了设备的远程监控与智能调度,生产效率提高了30%。

在这个信息爆炸的时代,数字化工厂不仅是提升生产能力的工具,更是企业在竞争中取胜的法宝。通过不断优化与整合,不少企业正走上智能化、数字化的高速发展之路。

请小编喝杯咖啡吧!

请小编喝杯咖啡吧!