PCB行业智能工厂数字化解决方案:从基础到前沿,你不能不知道的十个亮点!

今天我们来聊聊PCB(印制电路板)行业的智能工厂数字化解决方案。在这个飞速发展的时代,企业如何通过智能化和数字化手段提升竞争力,成为了每个行业都在思考的问题。准备好了吗?现在就让我们深入探讨那些让企业脱颖而出的精彩内容吧!

一、智能工厂整体框架

智能化生产是现代制造业的关键所在。通常来说,一个完整的智能工厂,会包含智能化生产设备、执行过程以及仓储和物流系统。这些系统能够实现高度的联动,配合先进的传感器和设备,实现数据实时采集,从而优化生产效率。

在数字化管理层面,借助数字化驾驶舱,企业管理者可以通过可视化的界面,实时查看和分析生产数据,识别潜在的效率问题并迅速作出响应。例如,一些企业使用大数据分析工具可以****设备故障,进而制定预防维护计划,降低了停机风险和维修成本。

能源管控亦是智能工厂不可或缺的一部分。通过构建基于物联网的能源管控平台,如施耐德电气的EcoStruxure,企业可以实时监测能耗,分析不同环节的能耗数据,进而找出节能的机会。研究表明,通过这些工具的有效使用,企业可以实现20%-30%的能耗降低。

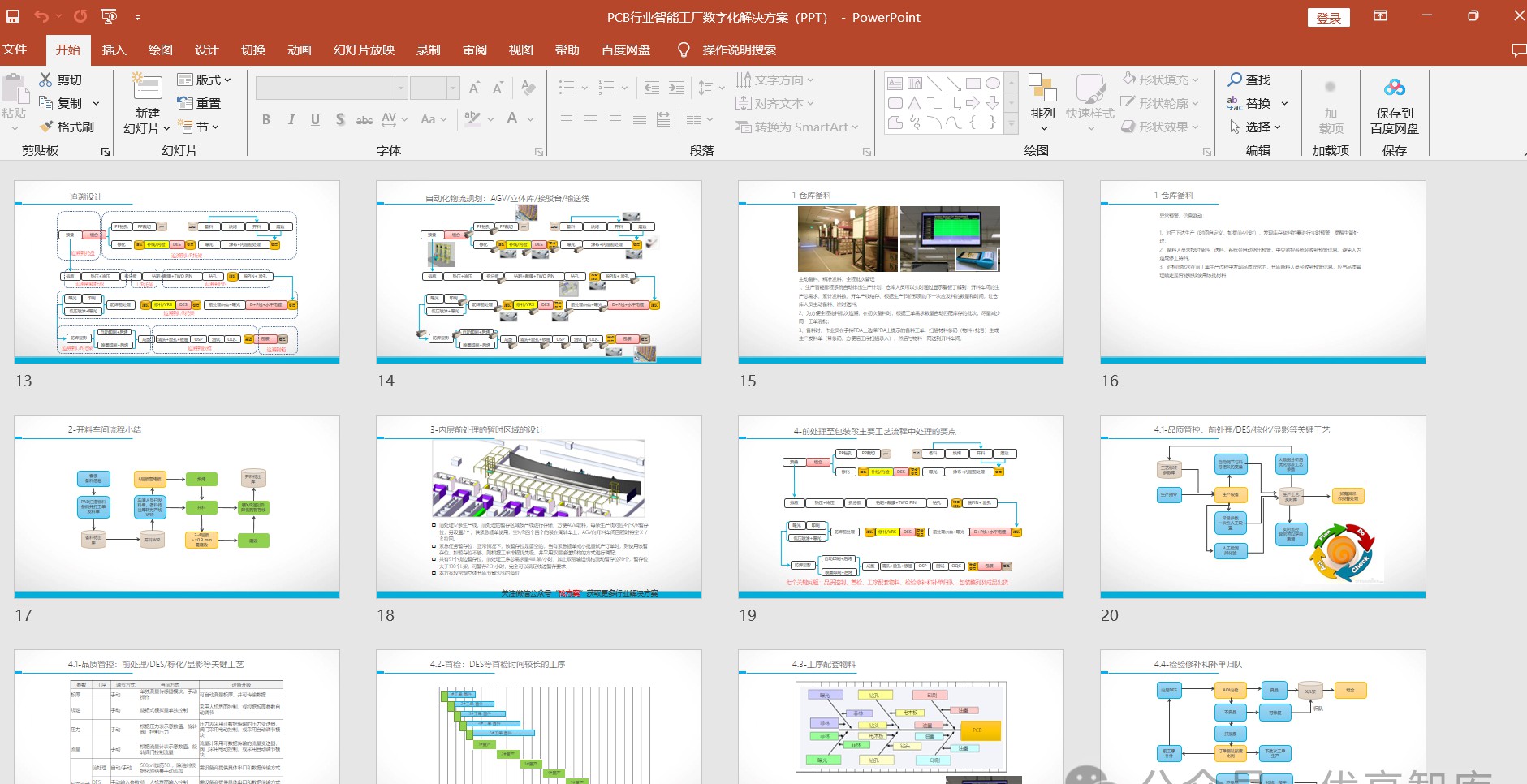

二、智能工厂关键软件组成

在智能工厂的数字化转型过程中,各类关键软件的应用至关重要。

1. 设备层的核心是传感器、仪器仪表等生产设备,这些设备能够实时收集数据。

2. 控制层,包括PLC和SCADA系统,负责对生产工艺进行智能控制。例如,西门子的S7系列PLC能够与SCADA无缝对接,形成完整的生产监控链。

3. 车间层则由MES(制造执行系统)构成,它能够追踪生产的每一个环节。比如,国网公司通过实施MES系统,实现了生产实时监控和异常报警。

4. 企业层的ERP(企业资源计划)和PLM(产品生命周期管理)软件,能够帮助企业实现资源的高效利用和产品的有效管理。

5. 协同层利用互联网技术,实现产业链上下游的信息共享,同时强化企业间的合作。例如,IBM的Blockchain平台就常用于实现透明的供应链管理。

这些软件的综合应用,使得信息在不同层级之间无缝流动,促使企业的决策更加科学高效。

三、生产线智能化

生产线智能化是将传统制造模式进行颠覆的重要一环。集成式智能产线单元有能力实现工单管制、远程参数设置和监控,生产过程中的实时WIP(在制品)监控,减少了人工操作的错误和延误。

如果通过RFID技术实现的防错料机制,如何能够显著提高生产效率。当工人扫描每一件物料的时候,系统会自动识别物料和工单的匹配情况,从而避免错放现象的发生。某知名电子企业应用这一技术,成功将物料错放率降低了50%。

在这样的智能化生产线上,各个设备之间的相互联动,让工业生产如同交响乐般的协调,一旦达到设定目标,系统将自动切换到下一步工序,而不同设备之间的通讯通过先进协议如iMesBus也得以实现,为生产的智能化打下坚实基础。

四、设备智能化

设备智能化旨在提升生产设备的功能与灵活性。升级现有设备或重新开发的上位机都能实现这一目标。例如,通过嵌入式系统的改造升级,传统机械可以获得智能分析和故障诊断能力,使其能在现场实时监测运行状态。

通讯协议的应用尤为重要。采用标准的iMesBus协议,设备间的数据传输和控制可以实现无缝对接。这意味着,车间的每一台机器都可以相互“交谈”,实时共享生产数据,提高整体协作效率。

在这一领域,一家大型汽车制造厂通过实施智能单机设备的改造,成功将机械故障率降低了30%,并且缩短了生产周期。这种关注设备智能化的转型,也让企业在市场竞争中成功获得了优势。

五、生产执行过程

在智能工厂中,生产执行过程的管理尤为关键。通过MES产线单元,企业不仅能实现产量汇报,还能对生产参数进行实时监控,从而快速反应与调整。有数据显示,应用MES系统的企业,其生产效率普遍能够提升15%-25%。

产品工艺文件PDM管理功能确保了生产工艺的准确性与可追溯性。当生产过程中出现问题时,能够迅速追溯到问题源头,极大地减少了因错误带来的损失。

在某电子元器件生产企业,实施了PDM管理后,借助数字化文档的精确存档与管理,确保了从原材料采集到成品出库的每一步都得以追踪。这种透明度,让企业在品质管控方面更具信心。同时,优化后的生产流程也巩固了客户的长期合作关系,增强了品牌口碑。

六、物流动态定位

智能工厂中的物流配置同样强调对物料的实时监控和定位。通过实施WMS系统(仓储管理系统),企业能够实现物料在仓库和生产线上的实时定位与追踪。这意味着,工人可以随时了解物料的位置,大大减少了找寻时间。

除了提高效率,WMS系统还能够帮助企业有效减少库存成本。某家电子产品制造商在引入WMS系统后,立刻减少了30%的库存积压。通过对物料的动态跟踪,企业实现了“先进先出”的管理方式,有效降低了过期和废弃物料的风险。

在现在的物流环境中,选择合适的WMS系统,能够给企业带来自上而下的管理优势,反过来也优化了整体生产流程。

七、计划管控

在智能工厂的数字化过程中,计划管控不仅是排产的基本环节,更是实现生产效率与资源利用的关键。通过生产计划系统,企业能够实现不同工序之间的协同作业,确保生产顺畅进行。

对于面对市场需求波动的企业来说,紧急插单处理功能显得尤为重要。这个功能不仅能支持紧急插单,还能有效处理补件归队等复杂情况。当生产计划调整时,系统会自动重新计算最优生产计划,确保资源得到最优配置。

某PCB制造公司在应对客户突然增加的订单时,通过系统的插单功能,迅速调整了生产计划,将交期缩短了两天。此举大大提升了客户满意度,同时也带来了新的订单机会,实现了发财与信誉的双丰收。

八、智能化车间布局

在进行智能化车间布局时,不仅要关注设备的合理配置,还要重视生产流程的优化与库存的科学管理。通过制定最小库存设计,企业能够平衡前后工序产能,设置合理的暂存库位,降低库存风险。

而在实现最短交期设计方面,企业需借助实时动态优化排程的技术,推动实现零库存生产。这一方法不仅能实现快速周转,还能提高资金的利用效率,减少库存积压的风险。

某家知名元器件生产企业通过实施这一设计理念,显著提升了生产效率,缩短了交货周期,并且在行业内享有良好的口碑,吸引了更多有意向的客户寻找合作机会。

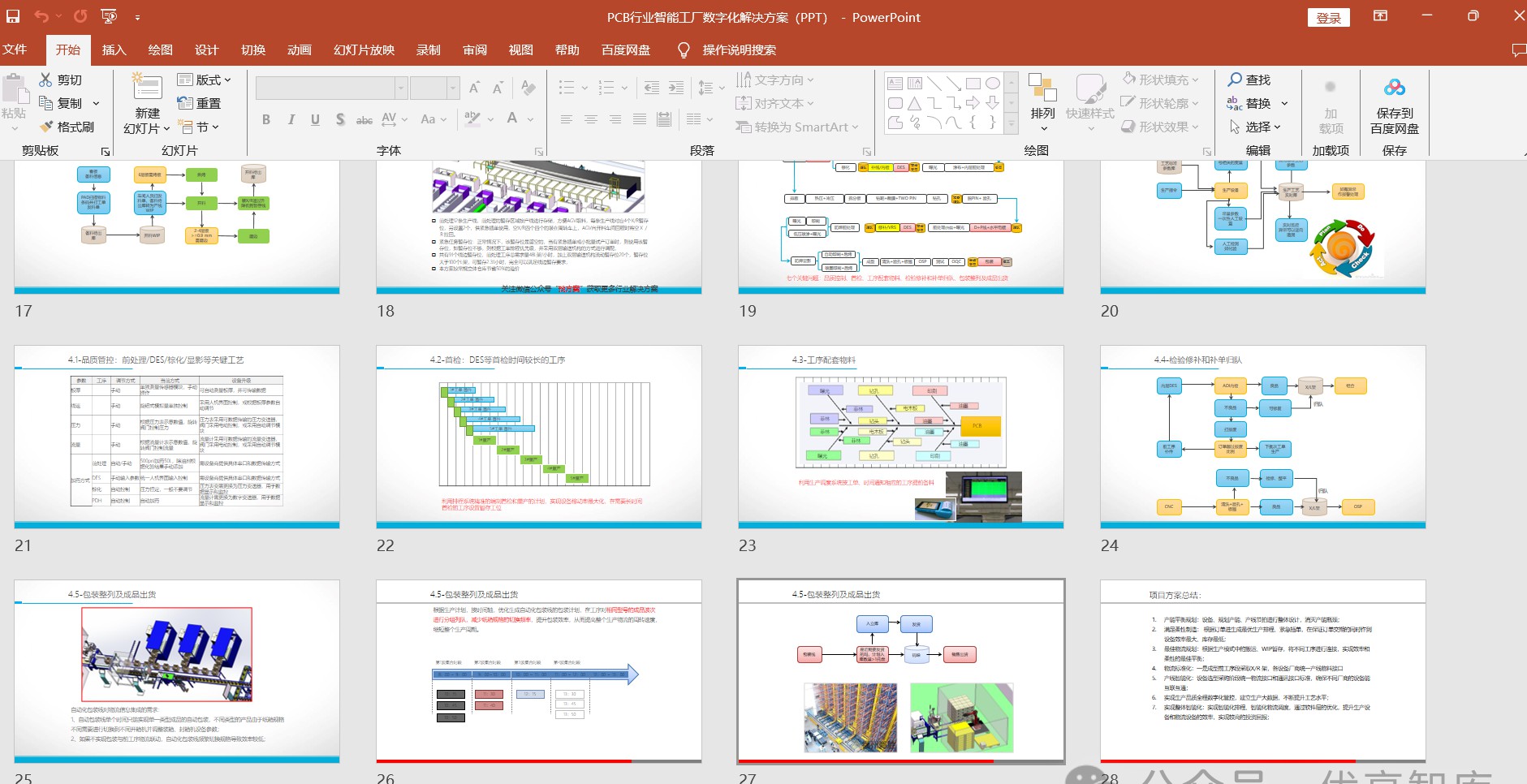

九、追溯设计

在现代制造业中,追溯机制尤为重要,特别是在食品与电子行业中,确保供应链的透明性尤为关键。通过实现全程追溯,企业可以对原材料到成品的每一个环节进行实时监控。这不仅提高了产品的合规性,还增加了消费者的信任度。

在电子制造行业,一些领先企业已经将这种追溯机制应用于产品发布过程中。比如,某电子产品公司通过追溯功能,当一款产品发生质量问题时,能迅速追溯到原材料及其生产批次,做出及时的召回决定。

追溯机制不仅是合规的需要,更是品牌维护和客户满意度提升的有效手段。

十、自动化物流规划

在智能工厂中,自动化物流规划是提升生产效率的重要环节。通过引入AGV(自动引导车)、立体库、接驳台和输送线等自动化设备,工厂可以实现物流的无人化和高效化。这不仅降低了人工成本,还能在一定程度上减少人为错误。

一个大型电子元件生产企业引入AGV系统后,生产线的原材料配送效率提升了40%,这一变化让工厂能够更快地响应市场需求,并实现生产与库存的完美协同。

这样的自动化解决方案,不仅提升了整个车间的物流效率,更为企业带来了更加灵活的生产能力,助力业务持续增长。

十一、仓库备料与物料管理

在智能工厂的运营中,仓库管理的高效性至关重要。通过主动备料的方式,企业借助生产计划系统能自动生成备料计划,确保生产不会因为物料短缺而停滞。实时的库存监控系统可以对缺料、备料延误等情况进行实时预警,从而保证物料的及时供应与生产的顺利进行。

在某家电子制造公司实施了这一系统后,发现欠备料情况减少了50%,从而确保了生产的流畅运行。这种通过数字化管理实现的主动式备料策略,使得企业能更快地响应市场变化,显著降低了生产风险。

十二、关键工艺流程

关键工艺流程的监控决定了产品的质量和生产效率。在这一过程中,品质管控显得尤为重要。通过对关键工艺实时监控,能够及时发现异常并采取措施,从而避免大规模的生产损失。

企业在进行首检与量产时,运用排程系统优化两者之间的安排,不仅能缩短生产周期,也能提高资源利用率。要知道,在目前的生产环境中,提升工序配套物料的供给能力,可以确保整个生产流程的无缝对接,实现“好水出好的鱼”。

以一家新能源汽车制造企业为例,该企业在关键工艺流程的控制中,实时监控每一个环节,确保在保证品质的同时,生产效率也得以提升,产品售出后无例外得到了客户的反馈与好评。

十三、包装整列及成品出货

智能化包装线的引入,使得整条生产线的信息形成了闭环。企业能够根据生产计划来优化包装流程,提升包装效率。

某知名消费电子企业引入了全自动化的包装系统,使得出货的速度提升了60%。这一变化,不仅提升了物流环节的运转效率,更为客户带来了更加快捷的服务体验。此外,智能物流的推动,让整个销售链的安防系统也得以升级,为客户营造了安全舒适的购物氛围。

通过这些高级的包装与物流安排,企业的成品出货便如潮水般顺畅,完美实现了急客即调、慢客随缘的市场策略。

十四、方案总结

通过上述各种智能化措施的实施,企业能够从多个维度提升自身的生产效率和产品质量。更重要的是,这些措施并非孤立采取,而是相辅相成,共同支撑起一个现代化的智能工厂生态。

如我们所见,智能化、数字化的措施不仅仅是技术手段的引入,更是企业观念和流程再造的体现。通过整体的设计思路,企业消灭了产能瓶颈,增强了与客户的互动和信任。这种柔性和反应速度的提升,使企业在市场竞争中拥有了更强的生命力。

请小编喝杯咖啡吧!

请小编喝杯咖啡吧!